HOME | 技術・品質

VA

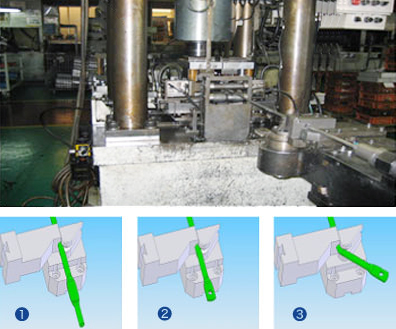

VA提案 | 曲げ加工とプレス加工の同期化

従来の加工方法

複数の加工工程作業が必要な従来の生産方法に対して、CNCワイヤーフォーミングやNCパイプベンダーを用いた生産方法では、品質安定・コスト低減・生産性向上のVA提案が可能です。

- ①曲げ

- ②タンデムプレスによる潰し

- ③タンデムプレスによるトリムピアス

新工法

自動車関連部品のスペアタイヤキャリアやアクセルアームなどのバー材に対して、各種プレス加工設備を複数回使用する従来の加工法から、1基の設備による加工法にて各種の部品を生産しています。従来の曲げ→潰し→トリムピアスの3工程を、新工法では端末加工機と曲げ加工の同期化によって1工程で済ませることが可能です。

- ①端末加工機

- ②潰しトリムピアス

- ③曲げ

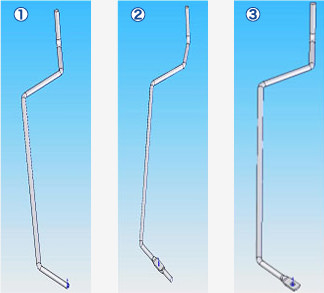

VA提案 | 曲げ加工とヘッダー加工の同期化

従来の加工方法

- ①ヘッダー加工

- ②プレス曲げ 01

- ③プレス曲げ 02

新工法

マフラーハンガーをはじめとした、3次元形状の直線材に必要なヘッダー加工と複数回のプレス加工を1基の設備で加工する新工法です。上記の工法と同様に品質安定・生産性の向上やコスト低減のVA提案が可能です。

- ①端末加工機

- ②3D曲げ

VE

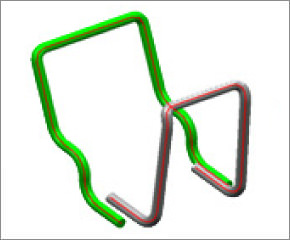

VE提案 | 複数構成部材の1体成型部品化

複雑形状の製品の場合、プレス加工を複数回行った後に溶接ASSYを行いひとつの製品を形成しますが、その際の生産タクト、加工精度など様々なリスクが増えてしまいます。当社では新工法の加工技術で1体成型による部品製作のVE提案が可能です。

一つの製品を作る方法は、いくつかの方法がありますが、三重コンドーでは技術・生産のスタッフが過去の経験と独自の経営資源を生かし最適の生産手法を用いて「品質、価格、納期」の最適化を実現します。また、製品が必要とする機能を満足させる為に、最適仕様の提案にも積極的に取り組んでいます。開発・試作・量産まで対応致します。

2部品構成

プレス多工程+溶接

プレス多工程+溶接

1体成型

ワイヤーフォーミング加工(1工程)

ワイヤーフォーミング加工(1工程)